Solo il 5% dei materiali utilizzati nelle batterie al litio viene oggi riciclato a livello globale. Il resto va a ingrossare una massa di rifiuti che aumenta al ritmo di 2,5 milioni di tonnellate all’anno. Bruxelles, alle prese con la dipendenza dall’estero per materie prime quali litio e cobalto, vara un regolamento che sposa i principi dell’ecodesign. Anche per pannelli solari e pale eoliche si va nella stessa direzione. Che si sarebbe dovuta intraprendere molti anni fa.

Gli studi scientifici sono ormai concordi: i motori elettrici sono a oggi la soluzione più competitiva dal punto di vista dell’efficienza energetica, eccezion fatta per navi e aerei. Ma la loro sostenibilità ambientale dipende dal mix energetico con il quale si produce l’energia che li carica.

Quindi, più alta è la percentuale di energia prodotta da fonti rinnovabili, meno i veicoli elettrici sono inquinanti. Per rendere l’era del motore elettrico davvero green, insomma, ci vogliono più pannelli solari e più pale eoliche.

Ma c’è un problema fondamentale e di non facile soluzione: quello dello smaltimento delle batterie elettriche, oltre che dei pannelli fotovoltaici e delle pale eoliche. Solo un sistematico e corretto smaltimento che vada nella direzione del recupero della maggior quantità possibile di materiali può rendere questo nuovo paradigma autenticamente sostenibile. Altrimenti l’inquinamento uscito dalla porta rischia di rientrare dalla finestra, proprio come un’auto elettrica carica di energia prodotta con il carbone è solo apparentemente sostenibile – nella città dove viene utilizzata ci saranno meno emissioni, ma 300 o 3mila km più distante la centrale a carbone inquinerà pesantemente.

L’inefficienza del processo pirometallurgico

Il problema è che, ancora una volta, ci troviamo a fare i conti con ciò che non è stato fatto per tempo. Non si tratta del riciclo in sé, bensì della sua premessa: la progettazione fatta in funzione del futuro smaltimento. Il problema insomma è che fin qui le batterie elettriche, così come le pale eoliche e i pannelli solari, non sono stati pensati in funzione dell’esigenza di riciclarli al meglio una volta arrivati a fine vita, bensì di altre considerazioni, dall’economicità all’efficienza.

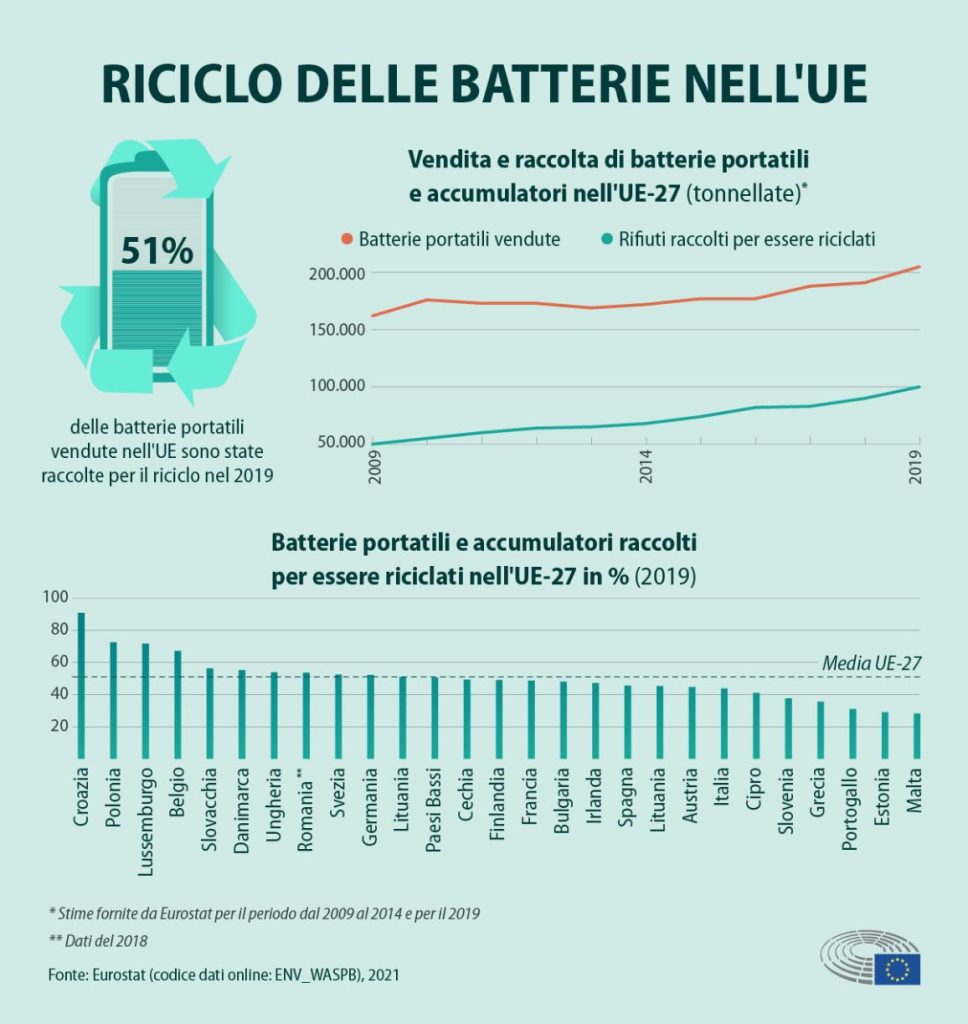

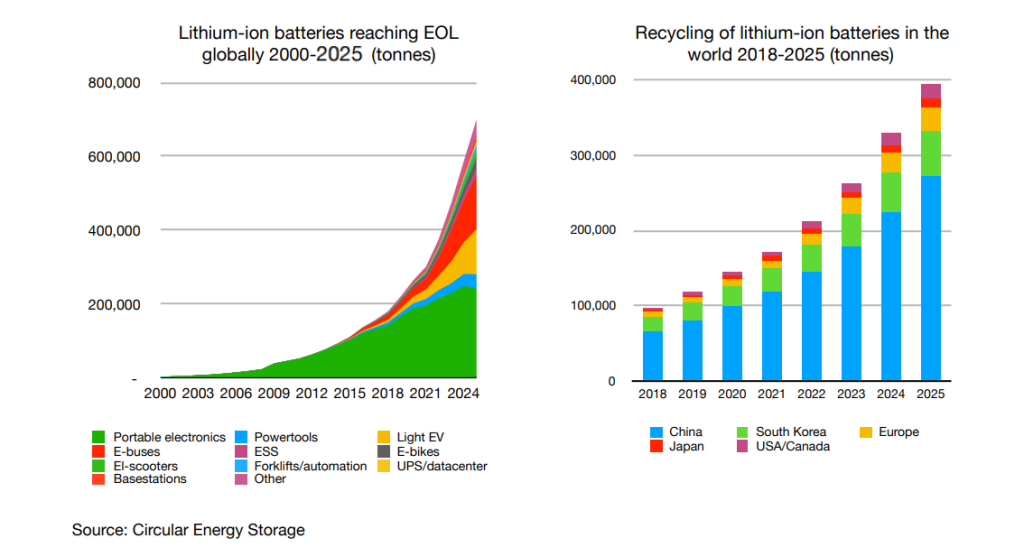

Un ulteriore fattore di complessità è dato dal fatto che ogni azienda ha sviluppato i propri modelli di accumulatori, in forme diverse: cilindrica e prismatica. Il risultato di questa consapevole anche se sottaciuta miopia è disastroso. Secondo un rapporto dell’amministrazione Usa, per esempio, a livello globale solo il 5% dei materiali utilizzati nelle batterie al litio viene oggi riciclato. Il resto va a ingrossare una massa di rifiuti che aumenta al ritmo di 2,5 milioni di tonnellate all’anno.

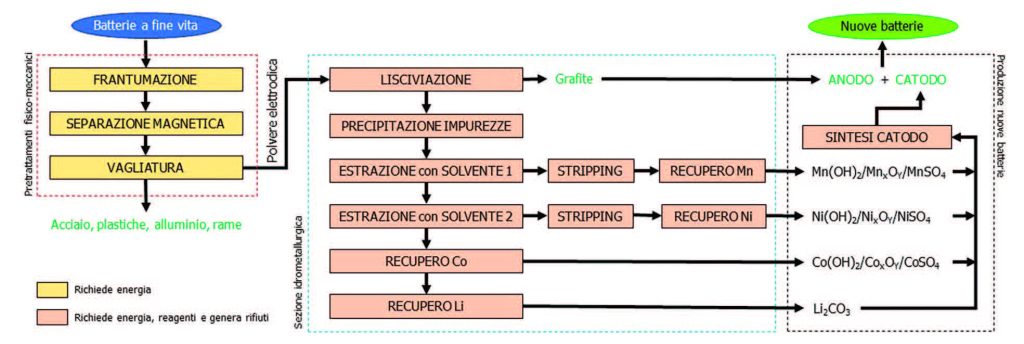

Il processo di lavorazione del riciclo più comune, cosiddetto pirometallurgico, comporta la triturazione delle celle e la fusione del loro contenuto: le materie prime vengono in parte danneggiate e quelle recuperate, circa la metà di quelle più preziose, finiscono per costare molto di più che all’origine.

Secondo i dati riportati da una valutazione d’impatto della Commissione Europea, il totale delle batterie industriali potrebbe passare dagli attuali 0,7 milioni di tonnellate a quasi 4,4 milioni nel 2035. Tra queste le batterie per i veicoli elettrici, che dovrebbero rappresentare circa l’87% della quota di mercato, avranno un ruolo predominante.

L’Europa cambia strada anche per ragioni geopolitiche

Al problema primario, quello di carattere ambientale, se ne aggiunge uno di natura geopolitica: l’aumento esponenziale nell’uso di materiali strategici come quelli alla base della tecnologia agli ioni di litio, e in particolare cobalto, litio, nichel e manganese, di cui l’Europa oggi è povera e completamente dipendente dalle importazioni. E così come la crisi energetica sta imponendo un’accelerazione verso le rinnovabili, allo stesso modo la crescita inesorabile dell’auto elettrica spinge il Vecchio Continente verso politiche di industrializzazione che utilizzino i principi della circolarità come principale leva dello sviluppo sostenibile.

La speranza dunque viene da Bruxelles: la Commissione Europea ha proposto nuovi standard per rendere le batterie prodotte e vendute in Europa le più ecologiche al mondo, con un regolamento che mira a creare il primo quadro legislativo in questo ambito. Se approvato, il regolamento garantirà il recupero di maggiori quantità di metalli preziosi attraverso il riciclaggio delle batterie.

La Commissione Europea, per la prima volta, intende legiferare in modo integrato sull’intero ciclo di vita di un prodotto: dalla sua progettazione al suo fine vita.

Nello specifico, la nuova European Battery Regulation prevede che nel 2030 siano obbligatori livelli di riciclabilità del 95% per cobalto, rame, nichel, e del 70% per il litio.

Il riciclo delle batterie diventa idrometallurgico

Siamo insomma di fronte all’evidente esigenza di un cambio di paradigma che riguarda la progettazione. Nulla di nuovo, si tratta più che altro di passare dalle chiacchiere ai fatti seguendo la filosofia e la pratica del cosiddetto ecodesign, che oltre al profitto mette al centro l’ambiente, e che si fa carico di quel che succederà ai materiali che compongono un prodotto in termini di progettazione del riciclo. Il problema, come detto, è che siamo già di fronte all’esigenza di smaltire quantità immense di batterie, pale, pannelli che non sono stati affatto progettati a questo scopo.

Anche qui la tecnologia aiuta, anche se non si potranno mai raggiungere le percentuali di recupero permesse da una progettazione di tipo circolare. I nuovi processi di riciclo delle batterie a bassa temperatura sono definiti idrometallurgici. Meno energivori, permettono di recuperare e riutilizzare gran parte dei materiali riportandoli alla qualità della materia prima vergine, ma con un procedimento costoso (fra 4 e 6 mila euro a tonnellata) e solo in pochi impianti sperimentali.

Secondo alcune stime, ci vorranno una decina d’anni perché diventino sostenibili da un punto di vista economico e industriale. E in Italia è stato messo a punto un brevetto che permetterebbe il riciclo del 100% dei materiali. L’hanno depositato Cobat (consorzio che si occupa a livello nazionale dello smaltimento degli accumulatori e che, con l’avvento della mobilità elettrica, ha sviluppato nuove soluzioni per il trattamento di questi componenti) e CNR ICCOM – Istituto di chimica dei composti organometallici – di Firenze e rientra nel programma europeo Battery Alliance per lo sviluppo di una filiera europea delle batterie.

Questo articolo, per chi fosse interessato, descrive più tecnicamente il processo di smaltimento attuale e quello proposto invece da Cobat e CNR.

I riutilizzi in stadi e aeroporti

C’è poi la possibilità di riutilizzare le batterie. Per esempio nello stadio di Amsterdam l’elettricità prodotta di giorno da un grande impianto fotovoltaico sulla copertura delle tribune, viene immagazzinata da anni in batterie esauste di auto, che forniscono elettricità durante gli eventi serali.

Di recente è stato siglato un accordo tra la società Aeroporti di Roma ed ENEL-X per un impianto analogo da realizzare presso l’Aeroporto di Fiumicino, che sarà uno dei più grandi al mondo nel suo genere (10 MWh, collegato a un impianto fotovoltaico da 30 MW).

Tra 10-15 anni, l’aumento di batterie automotive esauste, pronte per la seconda vita, renderà disponibile un’enorme capacità di stoccaggio a basso costo per gli impianti rinnovabili. Al termine di questa seconda vita, le batterie inizialmente utilizzate nei veicoli debbono essere prese in carico dal costruttore, che le avvia al riciclo in ottemperanza al principio della responsabilità estesa del produttore in vigore nelle legislazioni più avanzate.

Casi virtuosi che non eliminano il problema di base del riciclo. Con i procedimenti in uso oggi si produce la cosiddetta black mass che contiene litio, manganese, cobalto, nichel, da cui è difficile recuperare i materiali. Una parte della black mass viene per questo inviata in Estremo Oriente, specie in Corea e nelle Filippine, in impianti che sono in grado di estrarne una maggior quantità.

Bruxelles al lavoro anche sui pannelli solari

Anche il riciclo di pannelli fotovoltaici e pale eoliche, da cui dovrebbe derivare l’energia con la quale caricare motori elettrici autenticamente green, è un problema tutt’altro che secondario.

Si calcola che entro il 2050 saranno da smaltire circa quattro miliardi di pannelli solari, per 78 milioni di tonnellate. Secondo alcune stime, i componenti dei pannelli solari a fine vita potrebbero valere oltre 13 miliardi di euro e potrebbero dar vita a due miliardi di nuovi pannelli. Bruxelles sta intervenendo (meglio tardi che mai) anche in questo campo: le nuove norme sull’etichetta energetica e la progettazione ecocompatibile in ambito fotovoltaico sono in dirittura d’arrivo, e l’Esecutivo Ue ha aperto una consultazione pubblica con l’obiettivo di raccogliere i pareri di cittadini, organizzazioni e portatori di interesse sul tema, che rimarrà aperta fino al 16 dicembre 2022.

Un discorso del tutto analogo si può fare per le pale eoliche. La prima generazione, quella installata negli anni Novanta, è ormai superata e dovrà essere sostituita da nuovi aerogeneratori più potenti, più efficienti e più sicuri. Quindi secondo Anev (Associazione Nazionale Energia dal Vento), Elettricità futura e Assocompositi, nel prossimo decennio saranno 30-40 mila le tonnellate di pale eoliche da smaltire in Italia nel prossimo decennio. Le vecchie pale sono lunghe 70-80 metri, quelle nuove anche 150: anche per questo riciclo ed eventuale smaltimento dei materiali di un campo eolico impongono un approccio di economia circolare. Anev ha individuato una serie di priorità nella progettazione degli aerogeneratori: occorre investire nella prevenzione dei rifiuti attraverso lo studio di nuovi materiali e nuovi processi di costruzione.

di R.V.